-

[email protected]

[email protected]

-

+86-13605711675

+86-13605711675

1. Malliesimerkki: NMRV-VS 25/30/40/50/63/75/90/110

2. Välityssuhdealue: 7,5–100 (yleiset mallit)

3. Syöttöteho: 0,06 kW ~ 15 kW (mallista riippuen)

4. Lähtömomentti: 10N·m ~ 2000 N·m

5. Tulonopeus: ≤1500 r/min (suositus)

6. Asennuslomake: laippatyyppi (B5/B14) tai pohjatyyppi (B6/B7)

7. Tehokkuus: 70% ~ 90% (säädetty välityssuhteen ja kuorman mukaan)

8. Paino: 1,5 kg ~ 120 kg (vaihtelee suuresti eri mallien välillä)

9. Suojaustaso: IP65 (pölytiivis ja vedenpitävä)

10. Käyttölämpötila: -20℃ ~ 80℃

NMRV-VS-kierukkavaihde on erittäin tehokas vähennyslaite, joka perustuu kierukkavaihteiston periaatteeseen. Siinä on alumiiniseoskotelo ja tarkka kuparikierukkavaihteisto. Siinä on kompakti rakenne, korkea kantavuus ja alhainen melutaso.

Sen ydinominaisuuksiin kuuluvat:

- Kierukkavaihteen rakenne: Kierukkaa (tuloakseli) ja kierukkapyörää (lähtöakseli) ajetaan 90° suorassa kulmassa tilan sijoittelun optimoimiseksi.

- Itselukittuva toiminto: Siinä on peruutuksen itselukkiutuvat ominaisuudet tietyllä välityssuhteella kuorman kääntymisen estämiseksi.

- Modulaarinen rakenne: Se voidaan liittää suoraan useisiin moottoreihin (kuten servomoottorit, askelmoottorit), joilla on vahva sopeutumiskyky.

- Materiaalitekniikka: Kotelo on valmistettu erittäin lujasta alumiiniseoksesta, ja kierukkapyörä on kulutusta kestävää fosforipronssia käyttöiän pidentämiseksi.

Elintarvikekoneet: sekoittimet, täyttökoneet, kuljetinhihnakäytöt.

- Pakkauslaitteet: sulkemiskoneet, etiketöintikoneet, automaattiset pakkauslinjat.

- Logistiikkajärjestelmät: lajittelukoneet, nostolavat, rullakuljettimet.

- Lääketieteelliset laitteet: leikkauspöydän säätö, laboratorioinstrumenttien siirto.

- Rakennuskoneet: pienet nosturit, rullakaihtimet ovikäytöt, ilmanvaihtolaitteet.

1. Kompakti ja kevyt

- Alumiiniseoskotelo vähentää painoa ja on helppo integroida ahtaisiin laitteisiin.

2. Tehokas siirto

- Kierukkavaihteiston optimoitu muotoilu vähentää energiahävikkiä ja parantaa vaihteiston tehokkuutta.

3. Korkea kantavuus ja kestävyys

- Kuparinen kierukkavaihde on karkaistu ja sillä on vahva kulutuskestävyys, joka sopii toistuviin start-stop-olosuhteisiin.

4. Hiljainen toiminta

- Tarkkuustyöstö varmistaa tasaisen niveltymisen, melu ≤65dB (A), sopii hiljaisiin ympäristöihin.

5. Joustava asennus

- Tukee monikulma-asennusta (laippa tai alusta), sopii erilaisiin moottoriliitäntöihin.

6. Huoltovapaa muotoilu

- Tehokas rasva on esitäytetty tehtaalla, ja tiivisterakenne pidentää huoltojaksoa (suositellaan 8 000 tunnin välein).

7. Turvallinen ja luotettava

- Itselukittuva toiminto estää kuormaa luisumasta vahingossa alas, sopii pystysuoraan nostoon.

Kierukkavaihteen vähennyksen tekninen prosessi yhdistää kolme keskeistä etua: lujat materiaalit, tarkkuuskäsittely ja modulaarinen suunnittelu. Hiiletyksen ja karkaisun, CNC-vaihteiston hionnan, kaksoistiivisterakenteen ja muiden innovatiivisten prosessien avulla se saavuttaa tasapainon korkean tarkkuuden, korkean luotettavuuden ja ympäristöön sopeutuvuuden välillä. Sen prosessikustannukset ovat suhteellisen korkeat, mutta se sopii teollisiin skenaarioihin, joissa on tiukat suorituskykyvaatimukset, kuten automaatio, uusi energia ja lääketieteelliset laitteet.

Saat eksklusiivisia tarjouksia ja uusimpia tarjouksia rekisteröitymällä antamalla sähköpostiosoitteesi alle.

Johdanto Tarkkuudesta, vakaudesta ja hallittavuudesta on tulossa olennaisia indikaattoreita nykyaikaisissa nosto- ja paikannusjärjestelmissä. Teollisuuden siirtyessä kohti älykkäämpiä ja tehokkaampia työnkulkuja pystysuuntaisilla liikkeenohjauslaitteilla on yhä ...

View MoreTänään olemme iloisia siitä, että lastaamme tehtaallamme täyden kontin, tämä on ensimmäinen kontti, jonka myyntiosastomme vie suoraan vientiin. Vuodesta 2009 lähtien vaihteiston alennuslaitteiden juurivalmistajana tehtaastamme on tullut luotettava toimittaja monille kauppay...

View MoreNykyaikaisissa teollisuusjärjestelmissä matovaihteistot niillä on ratkaiseva rooli korkean vääntömomentin siirtämisessä pienissä tiloissa. Oikean kierukkavaihteiston valitseminen tiettyyn sovellukseen edellyttää perusteellista ymmärrystä toimintavaatimuksista, su...

View More 1. Silmävälin hallinnan ydinmerkitys ja tekninen tausta

Mekaanisen voimansiirron alalla kierukkavaihteiden välys (tunnetaan myös nimellä sivuvälys) on keskeinen parametri, joka vaikuttaa voimansiirron tarkkuuteen, melutasoon ja käyttöikään. Ottamalla NMRV-VS-kierukkavaihteen nopeudenrajoitin Esimerkiksi Hangzhou Yinhang Reduction Gears Co., Ltd:n valmistamat sovellusskenaariot kattavat korkean tarkkuuden alat, kuten kemianteollisuuden, uuden energian ja robotit, joten välyksen ohjauksen on saavutettava mikronitason standardi. Liian pieni välys voi helposti johtaa kitkakuumenemiseen, lisääntyneeseen kulumiseen ja jopa jumiutumiseen; liian suuri välys voi aiheuttaa vaihteiston joutokäyntiä, tärinää ja liiallista melua (kuten 65 dB (A) standardin ylittämistä). Yli 15 vuoden kokemuksella teollisuudesta yritys on muodostanut aukonhallintajärjestelmän, joka yhdistää tarkkuustyöstön, dynaamisen ilmaisun ja modulaarisen kokoonpanon materiaalivalintaan (seosteräskierukka, karkaistu kuparikierukka) ja prosessisuunnitteluun (kevyt alumiiniseoskotelo).

2. Ydinkomponenttien tarkkuusohjaus ennen kokoonpanoa

(1)Madon ja matopyörän materiaalin ja käsittelyn tarkkuusperusta

NMRV-VS-sarjassa käytetään 20CrMnTi-hiilettyä ja sammutettua matoa, jonka pintakovuus on HRC58-62. Hampaan pintaa käsitellään CNC-hiontaprosessilla, ja hampaan muotovirhe on ≤0,012 mm ja hampaan suuntavirhe on ≤0,015 mm. Kierukkapyörä on valmistettu ZCuSn10Pb1-tinapronssista, joka on muodostettu keskipakovaluprosessilla ja sitten vanhentamiskäsittelyllä sisäisen jännityksen poistamiseksi. Hampaan pinnan karheus Ra≤1,6μm. Testilaboratorio suorittaa kolmen koordinaatin havainnoinnin jokaiselle osaerälle varmistaakseen, että kierukkavälin kumulatiivinen virhe on ≤0,02 mm ja kierukkavaihteen renkaan säteittäinen poikkeama ≤0,03 mm, jotta voidaan hallita osien geometrisen tarkkuuden vaikutusta etäisyyteen lähteestä.

(2) Suunnittelu, joka vastaa kotelon ja laakerin asennon täsmällisyyttä

Kun alumiiniseoskotelo on painevalettu, laakerin kiinnitysreikä porataan hienoksi ja reiän toleranssia säädetään H7-tasolla ja pinnan karheus Ra≤3,2μm. Laakerin asennon koaksiaalisuusvirhe on ≤ 0,02 mm ja pystysuuntaisuusvirhe ≤ 0,015 mm madon ja kierukkapyörän akselin avaruudellisen sijainnin tarkkuuden varmistamiseksi. Esimerkiksi jos laatikon etu- ja takalaakerireikien koaksiaalisuuspoikkeama ylittää 0,03 mm, se aiheuttaa osittaista kuormitusta silmukoinnissa ja epätasaista välystä. Siksi CNC-työstökeskuksen vakiolämpötilaprosessointiympäristöä (lämpötilaohjattu 20±1 ℃) käytetään varmistamaan laatikon tarkkuus.

3. Vapautuksen kvantitatiivinen valvontaprosessi kokoonpanon aikana

(1) Vapaavarastandardien luokitus ja dynaaminen mittaus

Välityssuhteen (i=5-100) ja kuormitusolosuhteiden mukaan NMRV-VS-sarja jakaa ristikkovälyksen kolmeen tasoon: kevyen kuorman tarkkuustaso (0,05-0,10 mm), keskiraskas yleinen taso (0,10-0,15 mm) ja raskaan kuorman iskunkestävyystaso (0,15-0,20 mm). Kokoonpanon aikana käytetään "lyijyn puristusmenetelmää" tai "kellomittausmenetelmää" reaaliaikaiseen havaitsemiseen:

Lyijyn puristusmenetelmä: 3-5 lyijylankaa, joiden halkaisija on 0,1-0,3 mm, asetetaan tasaisesti kierukkapyörän hampaan pinnalle ja kierukkapyörää pyöritetään käsin. Paksuusero lyijylangan puristamisen jälkeen on todellinen välys.

Kellomittarin mittausmenetelmä: Aseta mittakellon pää kierukkapyörän hampaan pintaa vasten, kiinnitä mato ja liikuta kierukkapyörää edestakaisin. Ero mittarin neulan heilahtelussa on välysarvo. Kokoonpanoprosessidokumentissa edellytetään, että jokainen kytkentäkohta on testattava vähintään 3 kertaa ja keskiarvo otetaan säädön perustaksi.

(2) Keskeiset tekniset keinot välyksen säätöön

Laakerivälyksen esijännitysohjaus

Kun käytät kartiorullalaakereita tai kulmakosketuskuulalaakereita, säädä tiivisteen paksuus päätykannessa (tarkkuus 0,01 mm) laakerin esikuormittamiseksi, jotta vältetään aksiaalivälyksen vaikutus välykseen. Esimerkiksi kun välys havaitaan liian pieneksi, laakerin päätykannen tiivisteen paksuutta kasvatetaan (esim. 0,05 mm), jotta kierukka liikkuu aksiaalisesti ja lisää välystä; muuten tiivisteen paksuus pienenee. Modulaarinen rakenne mahdollistaa välyksen tarkan hienosäädön vaihtamalla eripaksuisia säätötiivisteitä (vakioosavarasto kattaa 0,05-0,5 mm:n tekniset tiedot).

Kierukkavaihteen aksiaalisen asennon dynaaminen kalibrointi

Kierukkavaihde asennetaan navan ja akselin välisen häiriösovituksen kautta. Asennuksen aikana käytetään erikoistyökalua, jolla varmistetaan, että kierukkapyörän symmetriatason ja kierukkapyörän akselin välinen kohtisuora on ≤0,02 mm. Jos välys on epätasainen (esim. 0,1 mm toisella puolella ja 0,15 mm toisella puolella), kierukkapyörä on irrotettava ja aksiaalinen asento on säädettävä raaputtamalla navan liitäntäpinta tai vaihtamalla epäkeskoholkki (epäkeskisyys 0,05-0,1 mm) siten, että keskimmäinen alue jakautuu tasaisesti. hampaan leveydestä. Hangzhou Yinhang Reduction Gears Co., Ltd:n T&K-tiimi on kehittänyt digitaalisen kokoonpanoalustan, joka simuloi kierukkavaihteen asennusasennon vaikutusta välykseen 3D-mallinnuksen avulla ja ennustaa säätömäärän etukäteen.

Vaihdeparien sisäänajo- ja ikääntymiskäsittely

Asennuksen jälkeen vaihdepareja on ajettava sisään 2 tuntia kuormittamattomana ja 120 % nimelliskuormalla, sisäänajonopeudella 100-300 r/min. Sisäänajon aikana hammaspyöräparin pinnalla olevat mikroskooppiset ulkonemat tasoittuvat asteittain ja välys voi muuttua 0,01-0,03 mm. Sisäänajon jälkeen välys tarkistetaan uudelleen. Jos se ylittää vakioalueen, laakerin esijännitystä tai kierukkavaihteen asentoa on säädettävä toistuvasti. Testilaboratorio on varustettu värähtelyspektrianalysaattorilla, joka tarkkailee melua ja värinätietoja samanaikaisesti sisäänajon aikana ja varmistaa, että melu on ≤65dB (A) ja tärinäkiihtyvyys ≤5m/s² välyssäädön jälkeen.

4. Prosessin innovaatiot ja laadunvalvontajärjestelmä

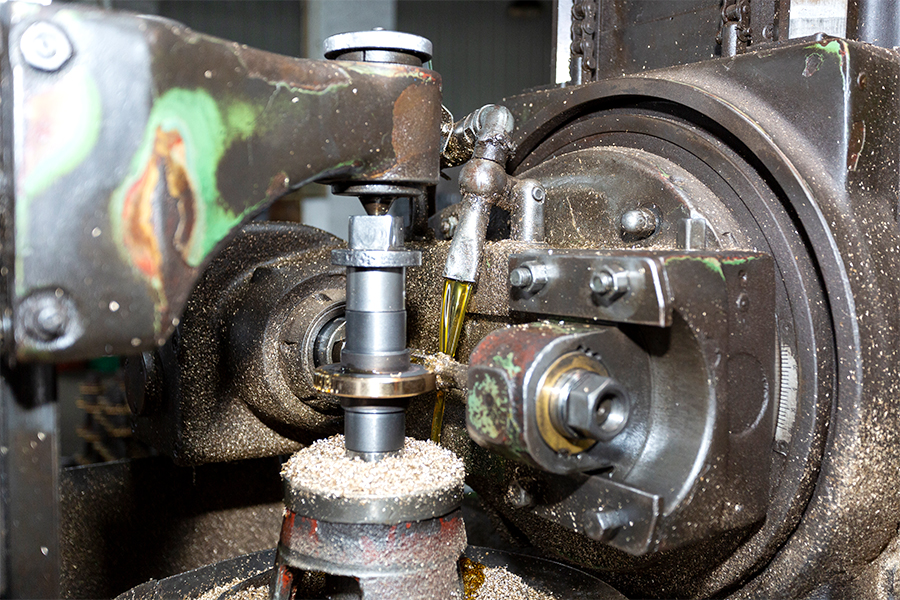

(1) Kaksoistiivisterakenteen ja voitelujärjestelmän synergia

NMRV-VS-sarjassa on "runkoöljytiivisteen O-rengas" kaksoistiivisterakenne, joka estää rasvan vuotamisen ja estää ulkoisten epäpuhtauksien pääsyn hankausalueelle ja aiheuttaa rakojen muutoksia. Tehtaalla esitäytetyllä litiumpohjaisella rasvalla (NLGI-luokka 2) on korkea viskositeetti-indeksi ja se pystyy ylläpitämään vakaan öljykalvon paksuuden (noin 2-5 μm) lämpötila-alueella -20 ℃ - 120 ℃, mikä auttaa kompensoimaan pieniä vaihteluväliä. Hangzhou Yinhang Reduction Gears Co., Ltd:n laadunvalvontajärjestelmä punnitsee ja testaa rasvan täyttömäärän kokoonpanovaiheessa varmistaakseen, että kunkin vähennyslaitteen rasvamäärän virhe on ≤±5%, välttäen raon epänormaalia kulumista riittämättömän voitelun vuoksi.

(2) Koko prosessin dynaaminen tunnistus- ja jäljitettävyysmekanismi

Osien varastoinnista valmiiden tuotteiden toimitukseen on asennettu yhteensä 7 raivauksen havaitsemisprosessia:

Yksiosainen tarkkuus mato-/matovaihteiston tunnistus;

Kotelon laakerin reiän sijainnin tunnistus;

Välyksen tunnistus laakerin ja akselin asennuksen jälkeen;

Staattisen välyksen tunnistus kierukkavaihteen ensimmäisen asennuksen jälkeen;

Dynaaminen välyksen uudelleentarkastus sisäänajon jälkeen;

Vapaan vakauden havaitseminen kuormitustestin jälkeen;

Lopullinen näytteenotto ennen pakkaamista.

Jokaisen prosessin havaintotiedot on tallennettava ja ladattava MES-järjestelmään, ja asiakkaat voivat seurata koko kokoonpanoprosessia tuotteen QR-koodin kautta.

5. Tekniset edut ja alan käytännöt

Hangzhou Yinhang Reduction Gears Co., Ltd on 15 vuoden ajan ammattimainen alennuslaitteiden valmistaja, joka on sisällyttänyt kolme keskeistä etua NMRV-VS-sarjan aukon hallintaan:

Materiaaliprosessin edut: Seosteräsmadon hiiletys- ja sammutussyvyys saavuttaa 0,8-1,2 mm ja hampaan pinnan kovuuden tasaisuuspoikkeama on ≤HRC2, mikä varmistaa, että rakomuutos pitkäaikaisen käytön jälkeen on ≤0,01 mm/1000 tuntia;

Prosessointilaitteiden edut: Saksalainen Klingbergin CNC-hammaspyörähiomakone otetaan käyttöön ja matohampaan profiilin tarkkuus saavuttaa ISO 6 -tason. Kierukkavaihteen hobbing käyttää japanilaista Mori Seiki -laitetta, ja kumulatiivinen nousuvirhe on ≤0,015 mm;

Modulaarisen suunnittelun edut: Standardoidun laakerin istukan ja säätölevyn suunnittelun ansiosta 80 % kokoonpanoprosessista voidaan suorittaa nopeasti työkaluilla, ja yhden supistimen aukon säätöaika lyhenee 2 tunnista perinteisessä prosessissa 45 minuuttiin, varmistaen samalla massatuotannon johdonmukaisuuden.

Skenaarioissa, kuten uusissa aurinkoenergian seurantajärjestelmissä ja älykkäissä logistiikkalajittelulaitteissa, NMRV-VS-sarja saavuttaa voimansiirron paikannustarkkuuden ±0,5° ja kestävyyden ≥100 000 käynnistystä ja pysäytystä tarkalla välinsäädöllä, mikä täyttää huippuluokan teollisten skenaarioiden tiukat vaatimukset lähetyksen vakaudelle .